ASTM A213/ASME SA213 TP317/TP317L/TP317ЛМНБесшовная труба из нержавеющей стали

|

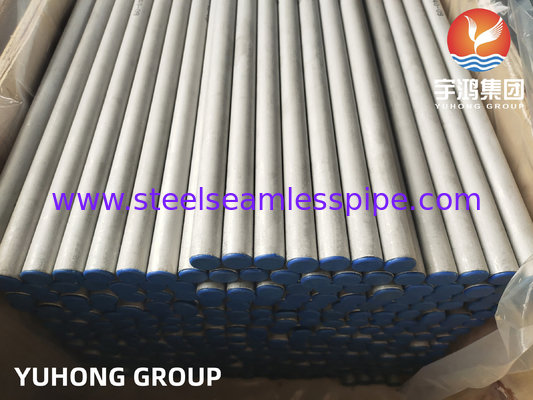

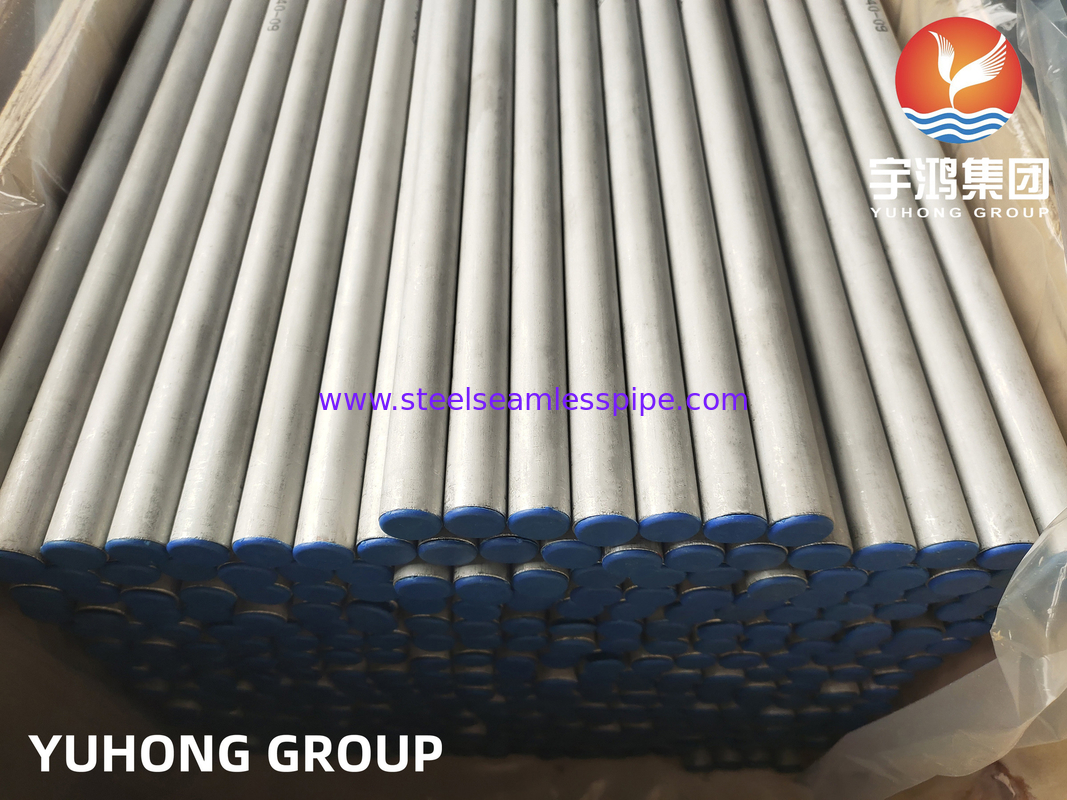

Бесшовные трубы и трубки из нержавеющей стали 317L

Сплав 317L (UNS S31703) представляет собой аустенитную нержавеющую сталь с содержанием молибдена, обладающую значительно повышенной стойкостью к химическому воздействию по сравнению с обычными хромоникелевыми аустенитными нержавеющими сталями, такими как сплав 304. Кроме того, сплав 317L обеспечивает более высокую ползучесть и устойчивость к нагрузкам. разрыв и прочность на разрыв при повышенных температурах, чем у обычных нержавеющих сталей.Это низкоуглеродистая марка или марка «L», обеспечивающая стойкость к сенсибилизации во время сварки и других термических процессов.

|

|

Ассортимент труб и трубок из нержавеющей стали 317L

Спецификации труб и трубок из нержавеющей стали 317L: ASTM A/ASME SA 312/ A269/ A213 A358 Размеры труб и трубок из нержавеющей стали 317L (бесшовные): 1/2 дюйма NB - 24 дюйма NB

Размеры труб и трубок из нержавеющей стали 317L (ERW): 1/2 дюйма NB - 24 дюйма NB

Размеры труб и трубок из нержавеющей стали 317L (EFW): 6 дюймов (NB) — 100 дюймов (NB)

Доступная толщина стенок труб и трубок из нержавеющей стали 317L:

График 5S - График XXS (более тяжелый по запросу)

Трубы и трубки из нержавеющей стали 317L. Испытания других материалов:

NACE MR0175, H2-СЕРВИС, КИСЛОРОДНЫЙ СЕРВИС, КРИО-СЕРВИС и т. д.

Размеры труб и трубок из нержавеющей стали 317L:

Все трубы производятся и проверяются/испытываются в соответствии с соответствующими стандартами, включая ASTM, ASME, API и т. д.

Общие свойства

Сплавы 317LMN и 317L представляют собой молибденсодержащие аустенитные нержавеющие стали со значительно повышенной стойкостью к химическому воздействию по сравнению с обычными хромоникелевыми аустенитными нержавеющими сталями, такими как сплав 304. Кроме того, сплавы 317LMN и 317L обладают более высокой ползучестью и сопротивлением разрыву. и прочность на разрыв при повышенных температурах, чем у обычных нержавеющих сталей.Все они относятся к маркам с низким содержанием углерода или «L», обеспечивающим устойчивость к сенсибилизации во время сварки и других термических процессов.Обозначения «М» и «Н» указывают на то, что композиции содержат повышенное содержание молибдена и азота соответственно.Комбинация молибдена и азота особенно эффективна для повышения устойчивости к точечной и щелевой коррозии, особенно в технологических потоках, содержащих кислоты, хлориды и соединения серы, при повышенных температурах.Азот также способствует повышению прочности этих сплавов.Оба сплава предназначены для тяжелых условий эксплуатации, таких как системы десульфурации дымовых газов (ДДГ).

Состав

|

Химический состав в массовых процентах

согласно ASTM A240 для указанных сплавов

|

|

Элемент

|

Тип 317Л

|

Тип 317ЛМН

|

|

Углерод

|

0,03 макс.

|

0,03 макс.

|

|

Марганец

|

2.00

|

2.00

|

|

Кремний

|

0,75 макс.

|

0,75 макс.

|

|

Хром

|

18.00 20.00

|

17.00 20.00

|

|

Никель

|

11.00 15.00

|

13.50 17.50

|

|

Молибден

|

3.00 4.00

|

4.00 5.00

|

|

Фосфор

|

0,04 макс.

|

0,04 макс.

|

|

сера

|

0,03 макс.

|

0,03 макс.

|

|

Азот

|

0,10 макс.

|

0,10 0,20

|

|

Железо

|

Баланс

|

Баланс

|

|

УНС №.

|

S31703

|

S31726

|

Устойчивость к коррозии

Сплавы нержавеющих сталей 317L и 317LMN более устойчивы к атмосферной и другим слабым видам коррозии, чем обычные хромоникелевые нержавеющие стали.В целом, среды, не вызывающие коррозии стали 18Cr-8Ni, не воздействуют на сплавы, содержащие молибден, за исключением сильно окисляющих кислот, таких как азотная кислота.

Сплавы нержавеющих сталей 317LMN и 317L значительно более устойчивы, чем обычные хромоникелевые типы, к растворам серной кислоты.Сопротивление увеличивается с увеличением содержания в сплаве молибдена.Эти сплавы устойчивы к концентрации серной кислоты до 5 процентов при температуре до 120 F (49 C).При температурах ниже 100 F (38 C) эти сплавы обладают превосходной стойкостью к растворам более высокой концентрации.Тем не менее, рекомендуется проводить эксплуатационные испытания для учета влияния конкретных условий эксплуатации, которые могут повлиять на коррозионное поведение.В процессах, в которых происходит конденсация серосодержащих газов, эти сплавы гораздо более устойчивы к разрушению в точке конденсации, чем обычный сплав 316. Концентрация кислоты оказывает заметное влияние на скорость разрушения в таких средах и должна тщательно определяться сервисные тесты.

В таблице ниже сравнивается коррозионная стойкость отожженных образцов полос из нержавеющей стали 317LMN и 317L в различных решениях, связанных с перерабатывающей промышленностью, а также в стандартных испытаниях ASTM.Данные по сплаву 316L и сплаву 276 представлены для сравнения.

|

Коррозионная стойкость кипящих растворов и испытания ASTM

|

|

Тест

Решение

|

Скорость коррозии в милах в год (мм/год)

для цитируемых сплавов

|

|

Сплав

316Л

|

Сплав

317Л

|

Сплав

317ЛМН

|

Сплав

276

|

|

20%

Уксусная кислота

|

0,12

(<0,01)

|

0,48

(0,01)

|

0,12

(<0,01)

|

0,48

(0,01)

|

|

45%

Муравьиная кислота

|

23.41

(0,60)

|

18.37

(0,47)

|

11,76

(0,30)

|

2,76

(0,07)

|

|

10%

Щавелевая кислота

|

48.03

(1,23)

|

44,90

(1,14)

|

35,76

(0,91)

|

11.24

(0,28)

|

|

20%

Фосфорный

Кислота

|

0,06

(0,02)

|

0,72

(0,02)

|

0,24

(<0,01)

|

0,36

(0,01)

|

|

10%

Серная кислота

|

635,7

(16.15)

|

298,28

(7,58)

|

157,80

(4,01)

|

13.93

(0,35)

|

|

10%

Натрий

Бисульфат

|

71,57

(1,82)

|

55,76

(1,42)

|

15.60

(0,40)

|

2,64

(0,07)

|

|

50%

Натрий

Гидроксид

|

77,69

(1,92)

|

32,78

(0,83)

|

85,68

(2.18)

|

17,77

(0,45)

|

|

АСТМ А262

Практика Б

(FeSO4H2SO4)

|

26.04

(0,66)

|

20.76

(0,53)

|

17.28

(0,44)

|

264,5

(6,72)

|

|

АСТМ А262

Практика С

(65% HNO3)

|

22.31

(0,56)

|

19.68

(0,50)

|

16.32

(0,42)

|

908,0

(23.06)

|

|

АСТМ А262

Практика Е

(CuUSO4 · 2SO4)

|

Проходить

|

Проходить

|

Проходить

|

Проходить

|

Низкое содержание углерода (менее 0,03%) в этих сплавах эффективно предотвращает сенсибилизацию к межкристаллитной коррозии во время термических процессов, таких как сварка или ковка.Более высокое содержание хрома в нержавеющих сталях 317LMN и сплаве 317L также обеспечивает превосходную стойкость к межкристаллитному разрушению.Следует отметить, что длительное воздействие в диапазоне от 800 до 1400 F (427-816 C) может отрицательно сказаться на стойкости к межкристаллитной коррозии, а также может вызвать охрупчивание из-за выделения сигма-фазы.Более высокое содержание азота в сплаве 317LMN замедляет выделение сигма-фазы, а также карбидов.

|

Эквиваленты сопротивления точечной коррозии

|

|

Сплав

|

ПРЕДВАРИТЕЛЬНО

|

|

Сплав 316

|

25

|

|

Сплав 317Л

|

30

|

|

Сплав 317ЛМН

|

38

|

|

Сплав 625

|

52

|

|

Сплав С276

|

69

|

Высокое содержание молибдена и азота может значительно улучшить устойчивость к точечной коррозии, как показано в предыдущей таблице эквивалентов устойчивости к точечной коррозии (PRE).PRE основан на результатах коррозионных испытаний, в ходе которых было обнаружено, что азот в 30 раз более эффективен, чем хром, и примерно в 9 раз более эффективен, чем молибден, в повышении устойчивости к хлоридной точечной коррозии.

Температура начала щелевой коррозии, определенная с помощью модифицированного теста AST G-48B, является полезным средством ранжирования относительной стойкости нержавеющей стали и сплавов на основе никеля.Приведенная ниже таблица критических температур щелевой коррозии показывает, что стойкость к щелевой коррозии аустенитных нержавеющих сталей увеличивается с увеличением содержания в сплаве молибдена и азота.

|

Щелевая коррозия в моделированном виде

Среда системы ДДГ

|

|

Сплав

|

Потеря веса (г/см2)

для испытаний* при указанных температурах

|

|

24С

(75F)

|

50С

(122Ф)

|

70С

(158Ф)

|

|

Сплав 317Л

|

0,0007

|

0,0377

|

0,0500

|

|

Сплав 317ЛМН

|

0,0000

|

0,0129

|

0,0462

|

|

Сплав 625

|

0,0000

|

0,0000

|

0,0149

|

|

Сплав С276

|

0,0000

|

0,0001

|

0,0004

|

*72-часовое воздействие согласно процедуре ASTM G-48B с использованием следующего раствора:

7 об.% H2SO4, 3 об.% HCl, 1 мас.% CuCl2, 1 мас.% FeCl3

Устойчивость к окислению

Все хромоникель-молибденовые стали обладают превосходной стойкостью к окислению и низкой скоростью окалины в обычной атмосфере при температурах до 1600-1650F (871-899C).

Изготовление

Физические и механические свойства нержавеющих сталей 317LMN и сплава 317L аналогичны свойствам более традиционных аустенитных нержавеющих сталей, и поэтому их можно изготавливать аналогично сплавам 304 и 316.

Термическая обработка

Ковка

Рекомендуемый начальный диапазон температур составляет 2100-2200F (1150-1205C) с конечным диапазоном 1700-1750F (927-955C).

Отжиг

Нержавеющие стали 317LMN и сплава 317L можно отжигать в диапазоне температур 1975–2150 F (1080–1175 C) с последующим охлаждением на воздухе или в воде, в зависимости от толщины.Пластины должны быть отожжены при температуре от 2100F (1150C) до 2150F (1175C).Металл должен охладиться от температуры отжига (от красно-белого до черного) менее чем за три минуты.

Прокаливаемость

Эти марки не поддаются термической обработке.

Для сохранения коррозионной стойкости в состоянии после сварки рекомендуется использовать комплексный наполнитель.Для сварки сплава 317L рекомендуется использовать присадочные металлы с содержанием молибдена не менее 6 %, а для сплава 317LMN рекомендуется использовать присадочный металл с содержанием молибдена не менее 8 %, например сплав 625.В тех случаях, когда невозможно использовать цельнолегированный присадочный металл или выполнить послесварочный отжиг и травление, следует тщательно учитывать суровость условий эксплуатации, чтобы определить, будут ли свойства автогенных сварных швов (сварной шов, выполненный без присадочного материала) являются удовлетворительными.Оптимальная коррозионная стойкость автосварных нержавеющих сталей 317LMN и сплава 317L достигается путем отжига и травления после сварки.Для получения дополнительной информации рекомендуется использовать рекомендованную ASTM A-380 практику удаления накипи и очистки стальных поверхностей.

Механические свойства

Минимальные свойства на растяжение и максимальная твердость, указанные ASTM для отожженных пластин, листов и полос, показаны в следующей таблице.

|

Минимальные механические свойства на

ASTM A-240 для цитируемых сплавов

|

|

Свойство

|

Сплав 317Л

|

Сплав 317ЛМН

|

|

Предел прочности на разрыв, тыс.фунтов на квадратный дюйм (МПа)

|

75

(515)

|

80

(550)

|

|

0,2% Предел текучести, тыс.фунтов на квадратный дюйм (МПа)

|

30

(205)

|

35

(240)

|

|

% удлинения в 2 (5,1 см)

|

40

|

40

|

|

Твердость, максимальная

|

217 бат

|

|

|

УНС №.

|

S31703

|

S31726

|

Физические свойства

Приведенные ниже данные о физических свойствах относятся к классу нержавеющих сталей железо-хром-никель-молибден.Для всех практических целей данные применимы к нержавеющим сталям 317LMN и сплаву 317L.Все свойства находятся при комнатной температуре (68 F, 20 C), если не указано иное.

|

Плотность

|

0,29

8.0

|

фунт/дюйм3

г/см3

|

|

Модуль упругости

|

29 106

200

|

пси

средний балл

|

|

Диапазон плавления

|

с 2410 до 2550

с 1320 до 1400

|

Ф

С

|

|

Теплопроводность

от 68 до 212F

от 20 до 100°С

|

100,8

14,6

|

БТЕ/фут2-ч-Ф-дюйм

Ватт/м-К

|

|

Коэффициент температурного расширения

77F (25C) до:

212Ф (100С)

932Ф (500С)

1832Ф (1000С)

|

9,2 (16,5)

10,1 (18,2)

10,8 (19,5)

|

10-6/Ф (10-6/С)

10-6/Ф (10-6/С)

10-6/Ф (10-6/С)

|

|

Удельная теплоемкость

|

0,11

0,46

|

БТЕ/фунт-Ф

Дж/гК

|

|

Электрическое сопротивление

|

31,1

0,79

|

-ом-в

-ом-вход

|

|

Магнитная проницаемость

Полностью отожженный

0,5-дюймовая пластина

65% холоднодеформированная пластина диаметром 0,5 дюйма

|

1,0028

1,0028

|

при H = 200 э.э.

при H = 200 э.э.

|

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!