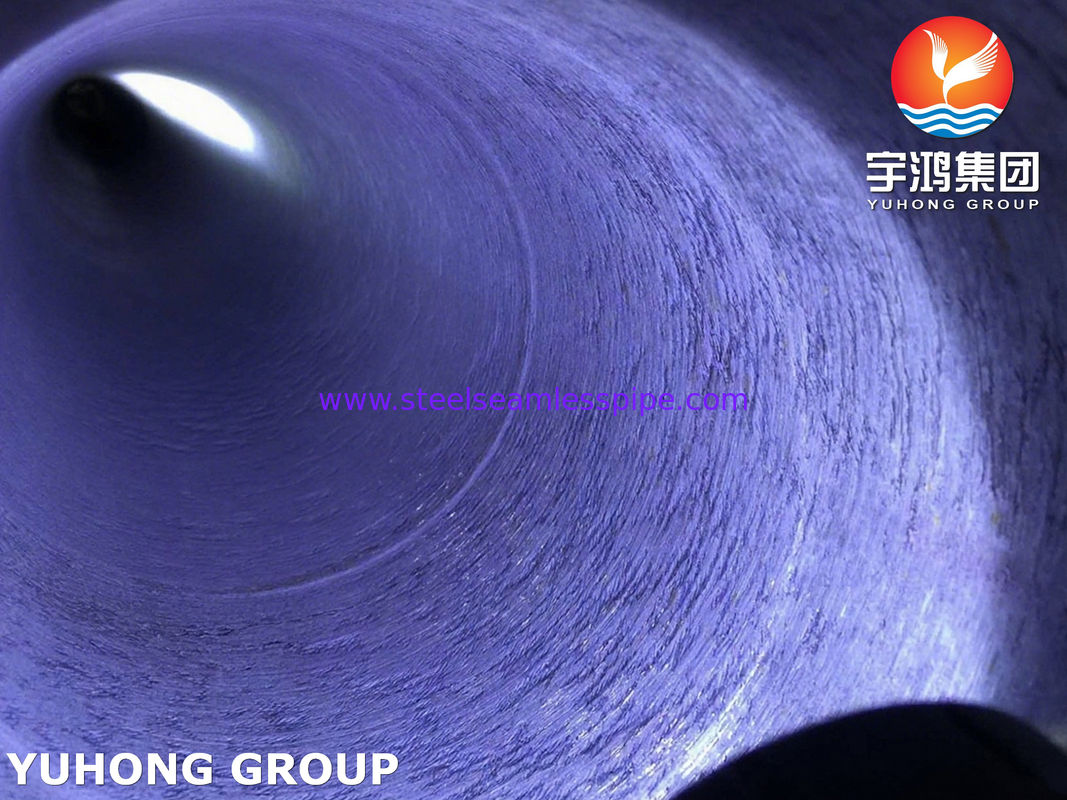

Бесшовная труба из углеродистой стали API 5L X65 с наплавкой Inconel 625

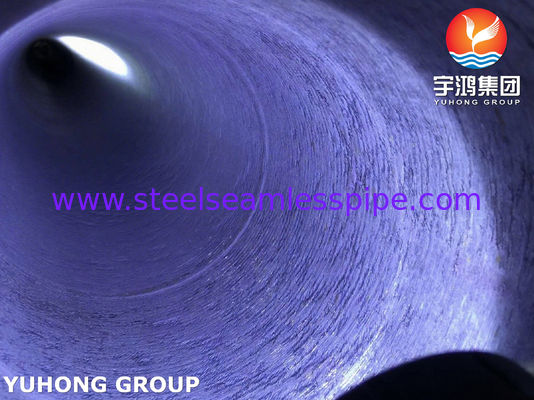

Бесшовная труба из углеродистой стали с базовым материалом API 5L X65 и наплавкой Inconel 625 представляет собой высокопроизводительную инженерную трубу, предназначенную для экстремальных условий, сочетающую прочность углеродистой стали с коррозионной/эрозионной стойкостью никель-хромового сплава.

Основные характеристики и особенности

1. Базовый материал: бесшовная труба API 5L X65

- Марка: API 5L X65 (PSL1 или PSL2)

- Предел текучести: минимум 65 000 фунтов на квадратный дюйм (448 МПа)

- Производство: горячекатаный или холоднотянутый бесшовный процесс (без сварных швов, превосходная целостность под давлением).

- Применение: нефте- и газопроводы, внутрискважинные трубы, гидравлические системы высокого давления.

2. Наплавка: наплавка Inconel 625

- Состав сплава (UNS N06625):

- Ni (минимум 58%), Cr (20–23%), Mo (8–10%), Nb+Ta (3,15–4,15%)

- Устойчивость к питтингу, коррозионному растрескиванию под напряжением (SCC) и окислению до **1800°F (982°C).

Методы наплавки:

- Лазерная наплавка (точность, низкое разбавление)

- Наплавка под флюсом (SAW) или GTAW (TIG)

- Термическое напыление (менее распространено для труб)

- Толщина: обычно 3–5 мм (настраивается в зависимости от потребностей в коррозионной/эрозионной стойкости).

Почему следует использовать Inconel 625 вместо API 5L X65?

Коррозионная стойкость: защищает от H₂S, CO₂, морской воды и кислых жидкостей.

Эрозионная стойкость: идеально подходит для жидкостей, содержащих песок (например, гидроразрыв пласта, транспортировка пульпы).

Высокотемпературные характеристики: сохраняет прочность в теплообменниках нефтеперерабатывающих/нефтехимических заводов.

Экономичность: дешевле, чем труба из цельного Inconel 625, но обеспечивает аналогичную защиту.

Производственный процесс

1. Производство труб: бесшовная труба API 5L X65 изготавливается методом прошивки/экструзии.

2. Подготовка поверхности: внутренняя/внешняя очистка поверхности дробеструйной обработкой.

3. Наплавка: Inconel 625 наваривается слой за слоем (нанесение подслоев) для обеспечения металлургической связи.

4. Термическая обработка после сварки (PWHT): необязательное снятие напряжений (избегать, если основной металл подвергался холодной обработке).

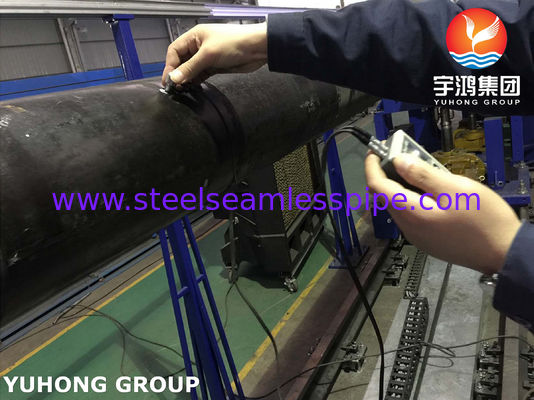

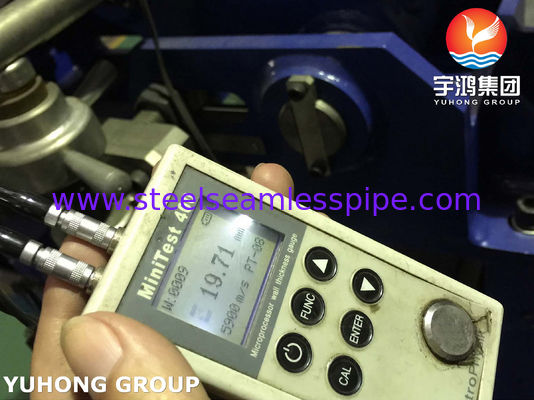

5. Контроль:

- UT/RT для целостности сварного шва.

- Испытание на твердость (избегать растрескивания в зоне термического влияния).

- Капиллярный контроль (PT) для поверхностных дефектов.

Применение

- Нефть и газ

- Подводные трубопроводы (внутренняя облицовка для работы в кислых средах).

- Елки, дроссельные клапаны, стояки.

- Химическая обработка: транспортировка кислот, футеровка реакторов.

- Электростанции: трубные доски котлов, системы десульфуризации дымовых газов (FGD).

- Добыча полезных ископаемых: пульпопроводы с абразивными/кислыми средами.

Проблемы и решения

- Риск гальванической коррозии: изолировать облицованную трубу от разнородных металлов (например, фланцев из углеродистой стали).

- Дефекты сварных швов: строгий неразрушающий контроль (радиографический контроль) для обеспечения адгезии облицовки.

- Тепловое расширение: Inconel 625 (~13,3 мкм/м°C) против углеродистой стали (~11,7 мкм/м°C) — учитывать дифференциальное расширение.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!